o potwierdzenie głosu. Tylko potwierdzony głos bierze

udział w plebiscycie.

System Roku do kompleksowego zarządzania zasobami przedsiębiorstwa

produkcyjnego (ponadto wykorzystanie AI, BI, raportowanie ESG).

System Monitor ERP został opracowany dzięki pełnemu zaangażowaniu i współpracy inżynierów produkcji, analityków biznesowych, programistów oraz ekspertów i przedsiębiorców z obszaru produkcji – tak aby pomóc firmom produkcyjnym w osiągnięciu większego potencjału i szybszego rozwoju, optymalizacji procesów oraz możliwie wysokiej rentowności. Umożliwia ustrukturyzowanie procesów, sprzyja osiągnięciu pełnego potencjału przy wykorzystaniu odpowiedniej ilości materiałów oraz zwiększeniu efektywności i wydajności, prowadząc tym samym do zauważalnego wzrostu firmy, polepszeniu jakości oraz wiarygodności i ciągłego rozwoju. Zapewniając zintegrowaną wizję w możliwie przystępnej i intuicyjnej formie szczęściu modułów (Produkcja, Zakup, Sprzedaż, Magazyn, Rejestracja Czasu Pracy i Księgowość) gwarantuje pełną kontrolę nad wszystkimi procesami – od wstępnych wymagań materiałowych, poprzez analizy i obliczenia, aż po końcowe fakturowanie.

Historia tworzenia systemu sięga roku 1974 roku, kiedy to Åke Persson zaczyna sprzedawać dane czasowe do ustalania stawek akordowych lokalnym zakładom blacharskim w okolicach Hudiksvall. Następnie dzięki ciągłej pracy wielu zaangażowanych w ten projekt osób, tworzone są kolejne generacje systemu, a w roku 1997 powstaje pierwszy kompletny system ERP. W 2016 ukazuje się najnowsza – piąta generacja systemu Monitor ERP, z której korzysta dziś około 400 000 użytkowników z ponad 6 000 firm na całym świecie. Monitor zatrudnia globalnie ponad 500 pracowników, a wszystko od rozwoju i sprzedaży, aż po szkolenia i wsparcie – odbywa się w firmie. Dzięki temu każdy z użytkowników może liczyć na kompleksową obsługę, dopasowaną do swoich potrzeb i wymagań. System dostępny jest w 17 wersjach językowych, w tym w wersji polskiej.

W Polsce nasze biuro znajduje się we Wrocławiu, gdzie na co dzień pracuje około 25 osób z różnych działów – rozwoju, wsparcia, doradztwa, sprzedaży i marketingu czy administracji. Tylko na rynku krajowym, w Polsce, przeprowadziliśmy już prawie 150 udanych wdrożeń systemu Monitor ERP. Pracownicy z działów konsultacyjnego oraz programiści odgrywają na co dzień ważną rolę w aktualizacji i doskonaleniu obecnej wersji systemu oraz dopasowywaniu jej do lokalnych standardów, a także biorą czynny udział w pracach nad kolejną generacją.

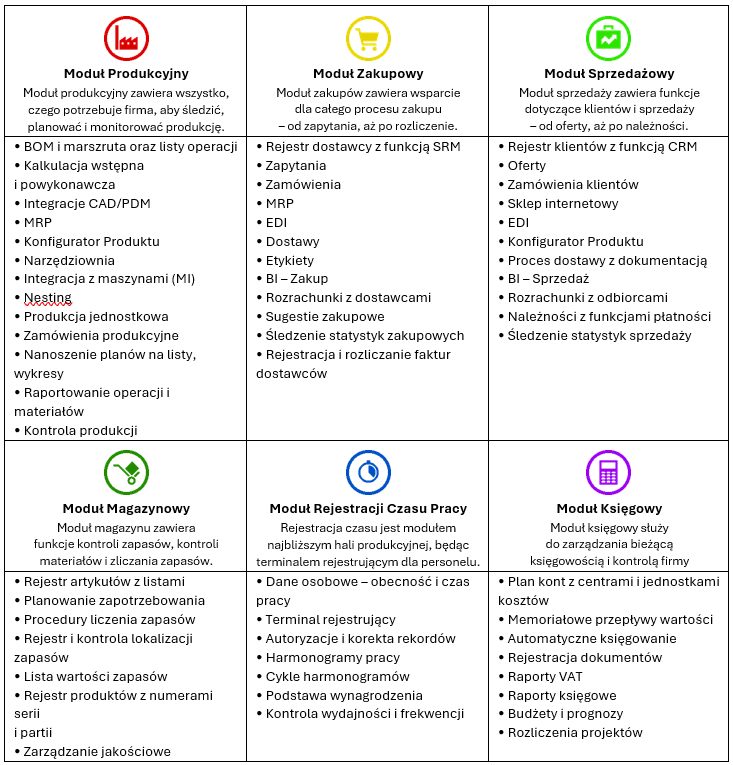

Sercem Monitora ERP jest sześć modułów – Produkcyjny, Zakupowy, Sprzedażowy, Magazynowy, Rejestracji Czasu Pracy oraz Księgowy. Moduły te pozwalają na kompleksowe zarządzanie firmą produkcyjną: kontrolę i planowanie produkcji, śledzenie procesów zamówień oraz ofertowania, monitorowanie zapasów i materiałów, administrację wykonanej pracy czy prowadzenie księgowości i rozliczeń.

To, co wyróżnia Monitor ERP na tle konkurencji, jest fakt, że jest on systemem standardowym. Oznacza to, że jest już zoptymalizowany dla firm produkcyjnych, co pozwala zaoszczędzić czas i środki unikając specjalnych adaptacji czy rozwiązań dostosowujących, przechodząc do wydajnej pracy bezpośrednio po szybszym wdrożeniu. Monitor jest systemem ”uszytym na miarę”, używanym przez tysiące firm produkcyjnych na całym świecie.

Dzięki skoncentrowaniu się na ogólnym obrazie działalności, upewniamy się, że nasi klienci otrzymują rozwiązanie najlepiej odpowiadające ich branży. Wszystkie podstawowe moduły są od samego początku działania dostępne w systemie, jednak w zależności od potrzeb i wymagań, można uzupełnić je o dodatkowe opcje i funkcjonalności, takie jak np.: konfigurator produktu, integrację z maszynami, elektroniczne zarządzanie fakturami i wiele innych.

Monitor ERP System – moduły podstawowe:

Wybrane specjalne funkcjonalności, dostępne w standardzie:

Wybrane funkcje dodatkowe – zwiększające poziom optymalizacji i cyfryzacji przedsiębiorstwa:

Konfigurator Produktu – pozwala na łączenie i zarządzanie kilkoma wariantami lub modelami produktów, umożliwiając komponowanie różnych opcji i tworzenie zleceń produkcyjnych. Ułatwia codzienną pracę wielu działom firmy, w tym obszarom sprzedaży, produkcji czy rynku wtórnego.

Z systemu Monitor ERP korzysta na całym świecie około 400 000 użytkowników z ponad 6 000 firm. Czynnikiem łączącym wszystkie te firmy jest produkcja, ponieważ Monitor ERP przeznaczony jest właśnie dla przedsiębiorstw produkcyjnych. Nasi klienci korzystają z systemu działając niemal w każdej gałęzi przemysłu wytwórczego, m.in.: tworzywach sztucznych, metalu, elektronice, meblarstwie i wnętrzach, produkcji maszyn, motoryzacji, tekstyliach i odzieży, przemyśle spożywczym, produkcji projektowej czy obróbce powierzchni. Przykładem wymiernych korzyści wynikających z wdrożenia systemu Monitor ERP w przedsiębiorstwie produkcyjnym, może być firma Microfab, która przeszła prawdziwą cyfrową transformację – od zadań wykonywanych ręcznie na papierze, do kompleksowego wdrożenia i wykorzystania systemu ERP.

Microfab i Monitor ERP – dziedzictwo precyzji, przyszłość innowacji

O firmie: Od 2003 roku firma Microfab Technology Sdn Bhd jest zaufanym i sprawdzonym producentem precyzyjnych narzędzi, specjalizując się w przyrządach, osprzęcie i komponentach oraz obsługując branże takie jak półprzewodniki i elektronika. Dzięki silnemu zaangażowaniu w jakość i innowacje, Microfab zamierza stać się producentem precyzyjnych narzędzi na skalę globalną. Aby to osiągnąć, firma rozpoczęła cyfrową transformację, która doprowadziła ją do wyboru Monitora ERP.

Opis problemu: Przed wdrożeniem systemu Monitor ERP firma Microfab polegała na arkuszach Excel, oddzielnych szablonach poszczególnych działów i wielu aplikacjach do zarządzania swoimi operacjami. To fragmentaryczne podejście prowadziło do nieefektywności w wielu aspektach – od ofertowania i śledzenia zapasów, aż po planowanie produkcji i kontrolę jakości.

„Używaliśmy Excela do ofertowania i innego oprogramowania do fakturowania, co często prowadziło do błędów we wprowadzaniu danych. Zarządzanie harmonogramami produkcji i zapasami również stanowiło wyzwanie” – mówi Teh Wei Win, dyrektor ds. sprzedaży. Przy wskaźniku terminowości dostaw wahającym się od 65% do 75%, potrzeba bardziej solidnego i zintegrowanego rozwiązania dla Microfab była więc oczywista.

Rozwiązanie: Firma Microfab odkryła Monitor ERP na targach w maju 2022 roku. Po zapoznaniu się z możliwościami integracji maszyn (MI) w czasie rzeczywistym, dostrzegli szansę na optymalizację swoich operacji. Do sierpnia 2022 roku, przez około 3 miesiące, w pełni wdrożyli system Monitor ERP, tym samym wprowadzając cyfrową transformację do swoich procesów produkcyjnych. „Technologia Przemysłu 4.0 ma kluczowe znaczenie dla małych i średnich przedsiębiorstw, zwłaszcza w przypadku produkcji wielkoseryjnej i niskonakładowej. Monitor ERP zapewnił kompleksowe rozwiązanie przy minimalnym zapotrzebowaniu na dostosowanie” – wyjaśnia Khoo Seng Lim, dyrektor zarządzający.

Efekty: Po wdrożeniu systemu Monitor ERP firma Microfab doświadczyła natychmiastowej poprawy, obejmującej następujące obszary działalności:

✓ Terminowość dostaw wzrosła z 65%-75% do 85%-90%.

✓ Planowanie priorytetów stało się płynne, upraszczając zarządzanie terminami dostaw i poziomami zapasów.

✓ Dostęp do danych w czasie rzeczywistym umożliwił szybsze podejmowanie decyzji i lepszą identyfikowalność.

✓ Tworzenie ofert jest teraz szybsze i dokładniejsze, redukując błędy wynikające z ręcznego wprowadzania danych.

✓ Zespoły sprzedaży i produkcji mogą śledzić dostępność surowców i czas pracy maszyn bez konieczności wysyłania wiadomości e-mail lub wiadomości WhatsApp.

✓ Zautomatyzowane śledzenie materiałów w Monitorze ERP zapewnia, że zespół zakupowy dokładnie wie, co zamówić na podstawie zleceń produkcyjnych.

✓ System minimalizuje braki magazynowe i zapobiega nadmiernym zamówieniom, poprawiając kontrolę kosztów.

✓ Pulpit nawigacyjny MI został uruchomiony w ciągu zaledwie dwóch/trzech dni, zapewniając wgląd w stan maszyn w czasie rzeczywistym – tak intuicyjny, że nawet osoby bez wykształcenia technicznego mogą go z łatwością skonfigurować.

✓ Operatorzy rozumieją teraz przyczyny przestojów maszyn, co pozwala na szybsze rozwiązywanie problemów i zwiększenie produktywności.

✓ Ocena ogólnej efektywności wykorzystania maszyn (OEE) pomaga zmaksymalizować wydajność parku maszynowego.

✓ Zespół ds. jakości może teraz skuteczniej identyfikować przyczyny wad, defektów i błędów, co prowadzi do lepszych działań naprawczych i zapobiegawczych. Przyczyniło się to do miesięcznej redukcji współczynnika odrzuceń.

Wsparcie posprzedażowe

Monitor ERP zawsze stara się być możliwie blisko swoich klientów, oferując im wsparcie oraz szkolenia. Pomoc on-line dostępna jest dla korzystających z systemu Monitor ERP pod adresem help.monitor.se. Istnieje również portal wsparcia Support Portal, poprzez który użytkownicy systemu mogą skontaktować się międzynarodowym działem wsparcia. Konsultanci Monitora są dostępni nie tylko na etapie wyboru oraz wdrażania systemu, ale również podczas implementacji dodatkowych opcji czy w przypadku potrzeby uzupełniających treningów. Aby system Monitor ERP był możliwie dobrze dopasowany do wymagań naszych klientów, mają oni możliwość zgłaszania swoich pomysłów, zastrzeżeń i uwag na forum dyskusyjnym Idea Forum.

Dla zaczynających swoją przygodę z systemem Monitor ERP oraz osób chcących doskonalić swoje umiejętności, powstała platforma e-learningowa Monitor Academy. Znajdują się na niej kursy podstawowe, a także bardziej zaawansowane materiały. Monitor Academy wykorzystuje zalety platformy cyfrowej – oglądając filmy i odpowiadając na pytania wielokrotnego wyboru, można uczyć się we własnym tempie, kiedy tylko się chce i na dowolnym urządzeniu.

Rekomendacje klientów

Jednym z naszych klientów jest Koenigsegg – firma produkująca luksusowe supersamochody. O ich doświadczeniach z systemem Monitor ERP opowiadają pracownicy:

„Mamy dziś około 500 zatrudnionych i budujemy kolejne fabryki. Wprowadzamy również wiele nowych procesów. W tej globalnej ekspansji potrzebujemy systemu ERP, który za tym nadąża i właśnie to daje nam Monitor ERP” – mówi Manuel Berglund, ERP manager w Koenigsegg. „Nigdy nie myśleliśmy o zmianie systemu, bo prowadzimy owocny dialog z Monitorem, a zadowolenie klientów jest dla nas najważniejsze” – kontynuuje. ”Nasza współpraca z Monitorem funkcjonuje perfekcyjnie. Nawet jeśli pojawiły się procesy, które potrzebowały dopasowania z obu stron, otrzymaliśmy potrzebne wsparcie” – dodaje Erika Vinter, ekspertka ds. ERP w Koenigsegg. ”Zmieniliśmy nasze zarządzanie zamówieniami, projektami i konkretnymi przypadkami, co zaowocowało znacznie lepszymi metodami i przepływami pracy.” – podsumowuje Berglund.

Jednak Monitor współpracuje nie tylko z ‘wielkimi graczami’, lecz także małymi i średnimi przedsiębiorstwami. Z Monitora ERP korzysta na przykład polska firma Tech-Exim, produkująca różnego rodzaju zbiorniki metalowe, wciąż odkrywając nowe możliwości systemu i dostrzegając wymierne korzyści z jego wdrożenia:

„Za te pieniądze praktycznie nie ma konkurencji. Dla średnich i małych firm to naprawdę świetne narzędzie, bo ma wszystko czego potrzeba.” – mówi Krzysztof Zabłocki, a Jakub Feierabend dodaje: „Wcześniej brakowało porządku – chcieliśmy skrócić czas produkcji przez monitorowanie i uporządkowanie danych. Wiele procesów wygląda teraz prościej.”

Udoskonalenie procesów zarządzania i optymalizacji produkcji widoczne jest także w firmie Best Steel – polskim producencie szerokiego asortymentu osprzętu i komponentów do koparek:

„System Monitor pozwolił naszej firmie wejść na wyższy poziom zarządzania produkcją. Nasza firma rozwija się technologicznie, wprowadza nowe rozwiązania. Nie boimy się wyzwań, dlatego podjęliśmy decyzję o aktualizacji do nowszej wersji systemu.” – mówi Mariusz Aleksandrowicz, Prezes Zarządu. „System Monitor ERP pozwala kompleksowo planować, terminowo wykonywać oraz kontrolować jakościowo i rozliczać produkcję – system pozwala na eliminację błędów wykonawczych w produkcji. Możliwości używania różnych jednostek miar do tego samego materiału w zależności od etapu produkcji na jakim się on znajduje, modyfikacji poszczególnych list za pomocą backstage’u zgodnie z potrzebami i informacjami jakie chce się uzyskać czy dekretacji wyciągów bankowych i raportów księgowych, to znaczące usprawnienia” – wylicza Mariusz Aleksandrowicz.

Kolejnym przykładem polskiego producenta, który zdecydował się na wdrożenie Monitora ERP jest firma MARK-JOHN:

„Mieliśmy sygnały i własne obserwacje z zaprzyjaźnionych firm, że doświadczenia z systemami, które były tworzone dla nich od podstaw, nie funkcjonują zbyt dobrze. Monitor zaproponował gotowe rozwiązanie, w pełni skupione wokół i zoptymalizowane dla produkcji. Również fakt, że Monitor obsługuje w 100% firmy produkcyjne, był dla nas niezwykle ważny.” – mówi Janusz Przybylski, właściciel. „Pracę działu wsparcia oceniam jako 10/10 – zawsze kiedy dzwonię, uzyskuję potrzebną pomoc i z niczym nie mam problemu. Bardzo doceniam również to, że sami konsultanci mają doświadczenie z firm produkcyjnych, to niezwykle pomocne w całościowym zrozumieniu sytuacji” – dodaje Jakub Tuta, kontroler jakości i administrator systemu ERP.