aby zwiększyć szanse produktu

na zwycięstwo w plebiscycie

o potwierdzenie głosu. Tylko potwierdzony głos bierze

udział w plebiscycie.

Kategoria mająca wybrać najciekawszą premierę produktową lub usługową.

Wdrożenie WinWinBalance® podnosi efektywność pracy pracowników średnio o 2,62 p.p. (%), dzięki czemu nasi klienci zyskują średnio dodatkowe 4,5 roboczogodziny na pracownika miesięcznie. Ze względu na tak znaczący wzrost efektywności, wdrożenie WinWinBalance® nazywamy inwestycją z określonym czasem zwrotu.

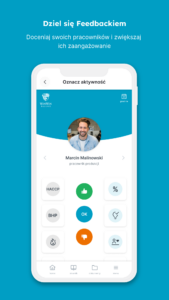

Jednym z kluczowych modułów WinWinBalance® jest continuous feedback. Narzędzie to nie tylko ułatwia dawanie punktów feedbacku oraz docenianie pracowników w sposób sformalizowany, ale także, automatyzuje okresowe oceny pracownicze, zaoszczędzając wiele godzin pracy rocznie.

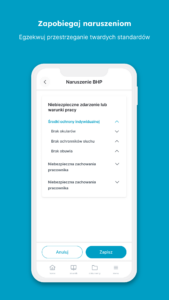

Dzięki comiesięcznym raportom na temat kondycji organizacyjnej menedżerowie mogą na bieżąco monitorować kluczowe wskaźniki (KPI), efektywność pracy pracowników oraz liczbę naruszeń. System oferuje również wirtualną tablicę ogłoszeń, która znacząco ułatwia komunikację w firmie, nawet dla pracowników nieposiadających służbowych adresów e-mail. Dodatkowo, WinWinBalance® umożliwia udostępnianie pracownikom kluczowych dokumentów, takich jak instrukcje obsługi stanowisk, regulaminy czy formularze.

Wdrożenie WinWinBalance® w przedsiębiorstwie niesie za sobą liczne korzyści. Poza zwiększeniem efektywności pracy, system przyczynia się do spadku naruszeń surowych standardów, takich jak: BHP (Bezpieczeństwo i Higiena Pracy) czy HACCP (Analiza Zagrożeń i Krytyczne Punkty Kontroli).

Dostępny zarówno w wersji WEB, jak i jako aplikacja mobilna, system zdobył zaufanie wielu prestiżowych firm, w tym: Wawel, Rosti, NGK, Strauss Group, Lincoln Electric, Mti Furninova, Aliplast i Wielton.

Za tworzenie i rozwój WinWinBalance® odpowiada Brad Consulting, firma z 14-letnim doświadczeniem na rynku. Narzędzie to zostało stworzone przez ekspertów i dyrektorów polskich firm produkcyjnych. Mając na uwadze wyzwania sektora produkcji, zespół opracował narzędzie idealnie odpowiadające na potrzeby polskich przedsiębiorstw produkcyjnych.

Podsumowując, WinWinBalance® to kompletne rozwiązanie dla sektora produkcyjnego, skupiające się na ciągłej komunikacji, efektywnym zarządzaniu informacją, rozwoju pracowników w oparciu o nowoczesne metody oceny kompetencji, feedbacku oraz analizy wskaźników kluczowych.

Antenso 2.0 jest autorskim produktem firmy Antdata. Jest to terminal (wielkościowo przypominający cyfrowy aparat fotograficzny o regularnych kształtach) umożliwiający zbieranie i przesył danych w standardzie IoT, pomiędzy wybranymi przez klienta czujnikami, a usługami chmurowymi (w tym do baz danych) firmy Microsoft. Sercem produktu jest mikrokontroler ESP32. Urządzenie może być zasilane na kilka sposobów: bateryjnie, dzięki technologii Power over Ethernet oraz standardowym zasilaczem DC. Nasze rozwiązanie jest kompatybilne z pawie wszystkimi czujnikami i sensorami dostępnymi na rynku oraz z narzędziami chmurowymi oferowanymi przez Microsoft Azure. Rejestrowane dane umieszczane są w bazie SQL (analizy historyczne) a także strumieniowane w celu analiz „na żywo”.

Oprócz połączenia z siecią poprzez kabel Ethernet, Antenso 2.0 może połączyć się z siecią Wi-Fi. Urządzenie spełnia normy wodoodporności, dzięki czemu może być umieszczone w miejscach o trudnych warunkach pracy, takich jak linie produkcyjne, czy na świeżym powietrzu.

Dodatkowo, aby zabezpieczyć komunikację w sieci oraz zapewnić bezpieczną autoryzacje w chmurze, sensor kit wyposażony jest w kryptoprocesor („security chip”), dzięki czemu użytkownik nie jest narażony na pozyskanie danych przez osoby trzecie.

Urządzenie firmy Antdata może pracować bezpośrednio z chmurą, ale wspiera także tzw. urządzenia brzegowe – Azure IoT Edge. Zastosowanie Azure IoT Edge pozwala reagować na zdarzenia generowane przez czujnik jeszcze szybciej, a także pozwala przenieść logikę przetwarzania danych z chmury na urządzenie lokalne.

Kolejnym charakterystycznym elementem terminala Antenso 2.0 jest wsparcie Azure Device Twin. Usługa ta pozwala na wysyłanie komend oraz wiadomości do czujnika z dowolnego miejsca na ziemi. Azure IoT Hub jest centralnym elementem rozwiązania który przekazuje wiadomości do platformy Antenso 2.0.

Kluczową funkcjonalnością platformy jest zautomatyzowany update oprogramowania w standardzie OTA (Over the Air). Dzięki temu urządzenie zawsze korzysta z najnowszej wersji oprogramowania bez ingerencji osób trzecich.

Dzięki Antenso 2.0 możliwa jest automatyzacja procesów i znacząca redukcja pracy manualnej, a także wykrywanie zdarzeń i zbieranie danych, wraz z ich późniejszą automatyczną analizą na niespotykaną w przedsiębiorstwach skalę. Wszystko w oparciu o sprawdzone i rozpowszechnione technologie i standardy. Inteligentny magazyn, fabryka, czy sklep to tylko jedne z możliwych zastosowań, które można uzyskać dzięki temu rozwiązaniu. Dzięki platformie Antenso 2.0 można budować skrojone na miarę systemy, np. dla magazynu lub linii produkcyjnej, które automatycznie współdziałają z usługami Microsoft, w tym Power BI i Power Apps.

Antenso w inteligentnym magazynie

Platforma Antenso 2.0 dają możliwość szybkiej i łatwej komunikacji z usługami chmurowymi, a w konsekwencji dowolnym interfejsem lub raportem klasy Business Intelligence.

Dowolne czujniki (np. laserowy lub ultradźwiękowy czujnik odległości oraz np. cyfrowa waga) mogą zostać fizycznie podłączone do terminala Antenso. Dane z czujników są odczytywane i przetwarzane przez terminal, a następnie są przesyłane do baz danych lub do urządzeń brzegowych.

Zasilanie i łączność terminala oraz jego połączenia z czujnikami odbywają się za pomocą ustandaryzowanych i ogólnodostępnych w gospodarce rozwiązań i technologii. Każdy terminal jest wyposażony w kryptoprocesor, zapewniający odpowiedni poziom bezpieczeństwa.

Przykładem może być zastosowanie platformy przy budowie skrojonego na miarę inteligentnego magazynu.

Dane na temat wagi, zajętości miejsca paletowego oraz wysokości palety odczytywane bezpośrednio z czujników, przesyłane są do Azure IoT Edge – urządzenia brzegowego, które odpowiedzialne jest za przekazywanie komunikacji pomiędzy czujnikami a chmurą. Pozwala to odizolować czujniki od świata zewnętrznego (czujniki są w sieci, do której nie ma dostępu z internetu), co znacząco zwiększa bezpieczeństwo rozwiązania oraz sprawia, że system jest łatwy w utrzymaniu (od prostej wymiany czujnika po odporność np. na czasowy problem z siecią internet w magazynie).

Pakiety które docierają do Azure IoT Edge są przetwarzane w Stream Analytics. Usługa ta prowadzi transformacje danych w czasie rzeczywistym i pozwala wykryć nieprawidłowości według określonych reguł. Następnie informacje są przekazywane do chmury (repozytorium, hurtowni danych). Rekordy które są przechowywane w bazie danych zasilają raporty klasy business intelligence (stworzonych w Microsoft Power BI) oraz budować aplikacje (na platformie Microsoft Power Apps) dla operatorów i menadżerów. Taka aplikacja zainstalowana na tablecie może przykładowo umożliwić wizualną inspekcję (zdjęcie zapisane w bazie) każdej wysyłki. Raporty i dashboardy można dowolnie definiować. Dzięki temu można prowadzić na bieżąco analizę ABC, monitorować rotację produktów, wysyłać alerty bezpieczeństwa, utrzymywać pożądane stany magazynowe, podejmować niezbędne akcje i działania korygujące w czasie rzeczywistym.

Jest to doskonały przykład na data-based management w praktyce.

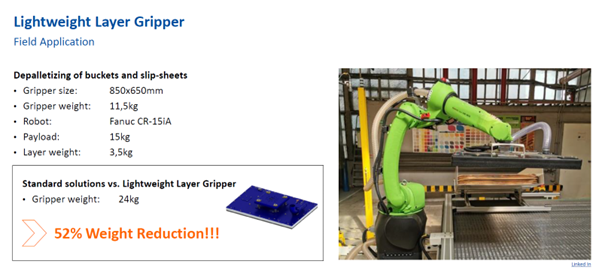

Zastosowania ZLW

– Chwytanie warstw do zautomatyzowanej paletyzacji EOL z lekkimi robotami

– Podawanie warstw detali do produkcji

– Pick-and-place w procesie produkcyjnym

– Procesy pakowania typu pick-and-pack

– Obsługa różnych przedmiotów obrabianych, takich jak opakowania kartonowe, słoiki, woreczki, słoiki, puszki i wiadra

Niska waga chwytaka

Zwiększona wydajność procesu i obniżone koszty początkowe dzięki zastosowaniu robotów współpracujących o

niższej ładowności

Wysoka wydajność energetyczna

Zminimalizowana moc generowania podciśnienia dzięki konstrukcji siatki ssącej zoptymalizowanej dla

poszczególnych elementów

Zmienny obszar roboczy

Optymalnie dostosowany do pozycji przedmiotu obrabianego i wyposażony w elastyczne elementy uszczelniające

Kompletne rozwiązanie

Optymalnie skoordynowany system chwytania obejmujący generator podciśnienia i sterowanymi zaworami

– depaletyzacja przy pomocy robota współpracującego – po odbiorach i walidacji układu bezpieczeństwa

Fabianowska 131/A1

62-052 Komorniki

T: +48 61 628 67 70

schmalz@schmalz.pl