o potwierdzenie głosu. Tylko potwierdzony głos bierze

udział w plebiscycie.

Kategoria dla firm oferujących chmurę obliczeniową systemy PLM,

MES, APS, SCADA, projektowania produktów, AR, VR, uczenie maszynowe, blockchain,

RFID) oraz rozwiązania dedykowane warstwie produkcyjnej i procesom operacyjnym na

granicy styku IT i OT.

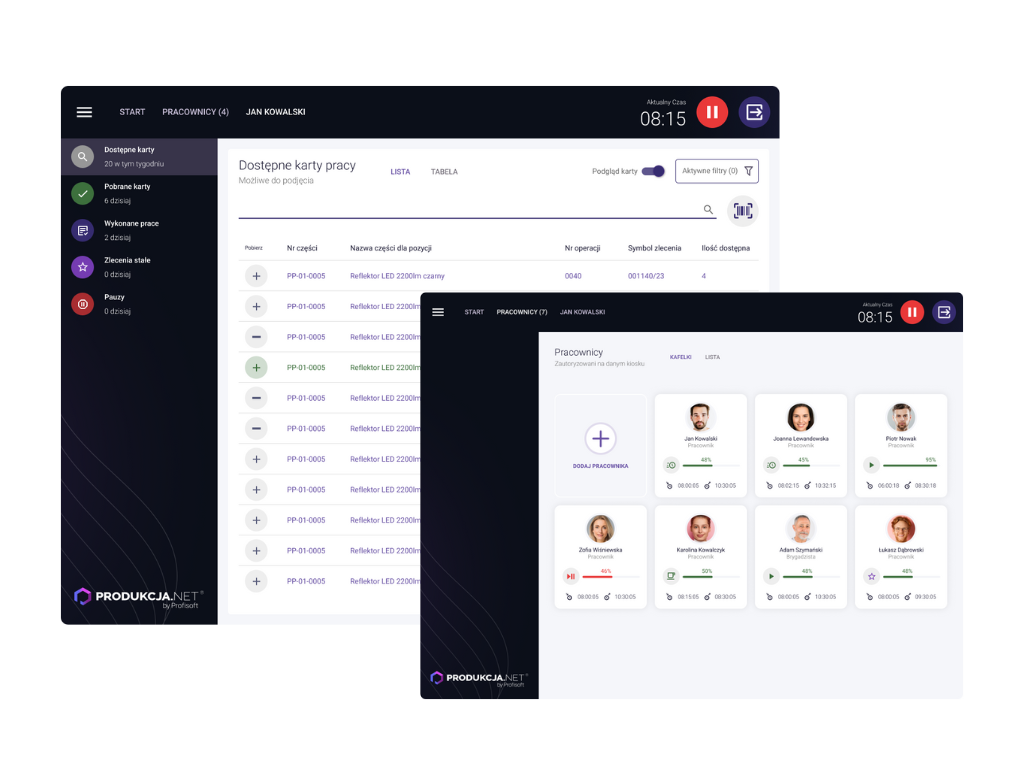

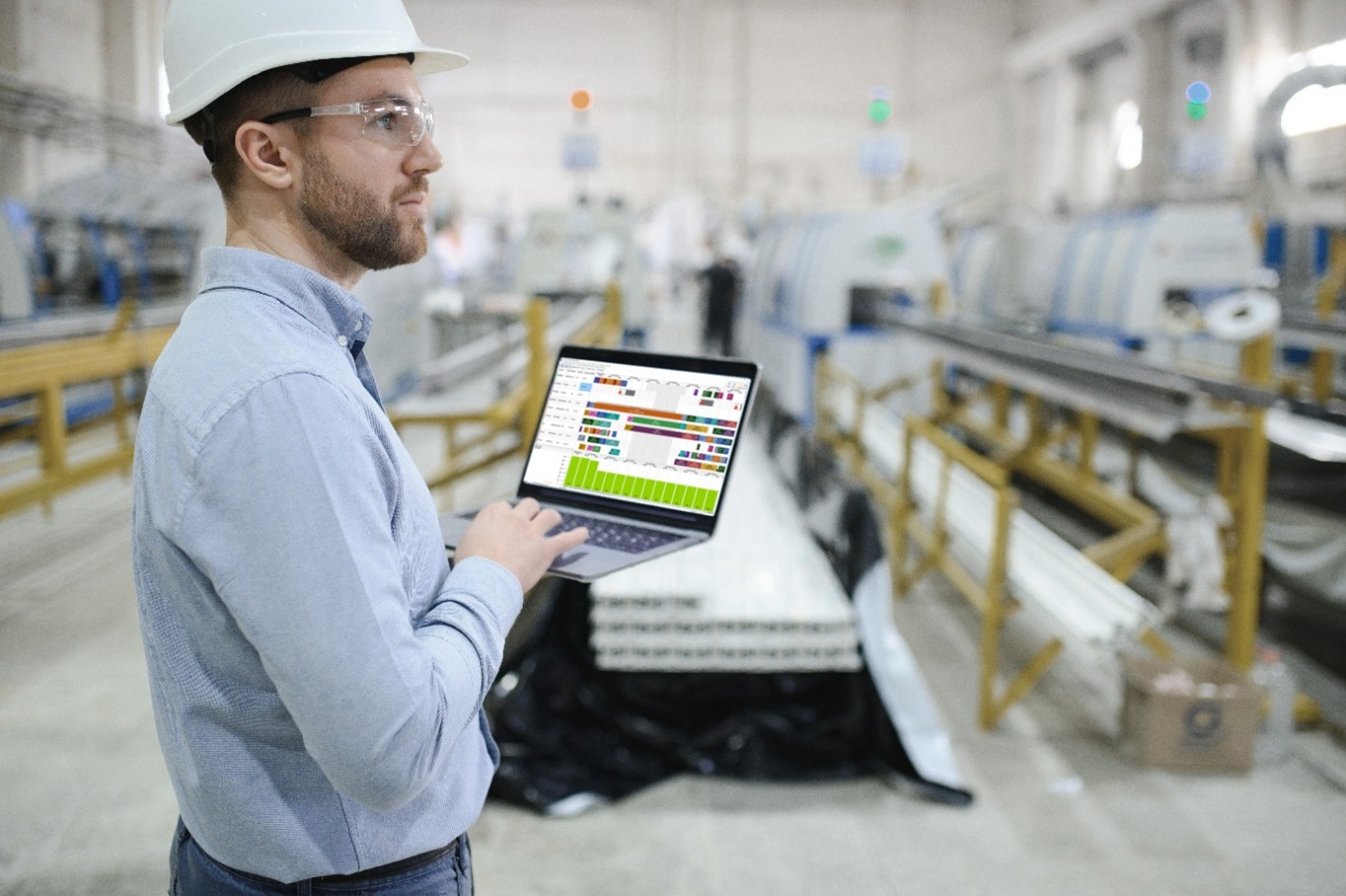

System Produkcja.NET jest zaawansowanym rozwiązaniem obejmującym wszystkie etapy zarządzania produkcją – od definiowania technologii, przez szczegółowe planowanie i harmonogramowanie zleceń, aż po realizację i kontrolę jakości. Wspiera zarówno produkcję seryjną, jak i jednostkową, zapewniając holistyczne podejście do optymalizacji operacji, a jednocześnie w pełni integruje się z systemem ERP (Comarch ERP XL) co zapobiega powstawaniu silosów informacyjnych i usprawnia obieg danych w firmie.

Wykorzystuje innowacyjne algorytmy do racjonalizacji zużycia materiałów, precyzyjnej analizy kosztów oraz efektywnego harmonogramowania. Skutkuje to znacznym ograniczeniem strat materiałowych, optymalnym wykorzystaniem zasobów i zwiększeniem efektywności kosztowej produkcji.

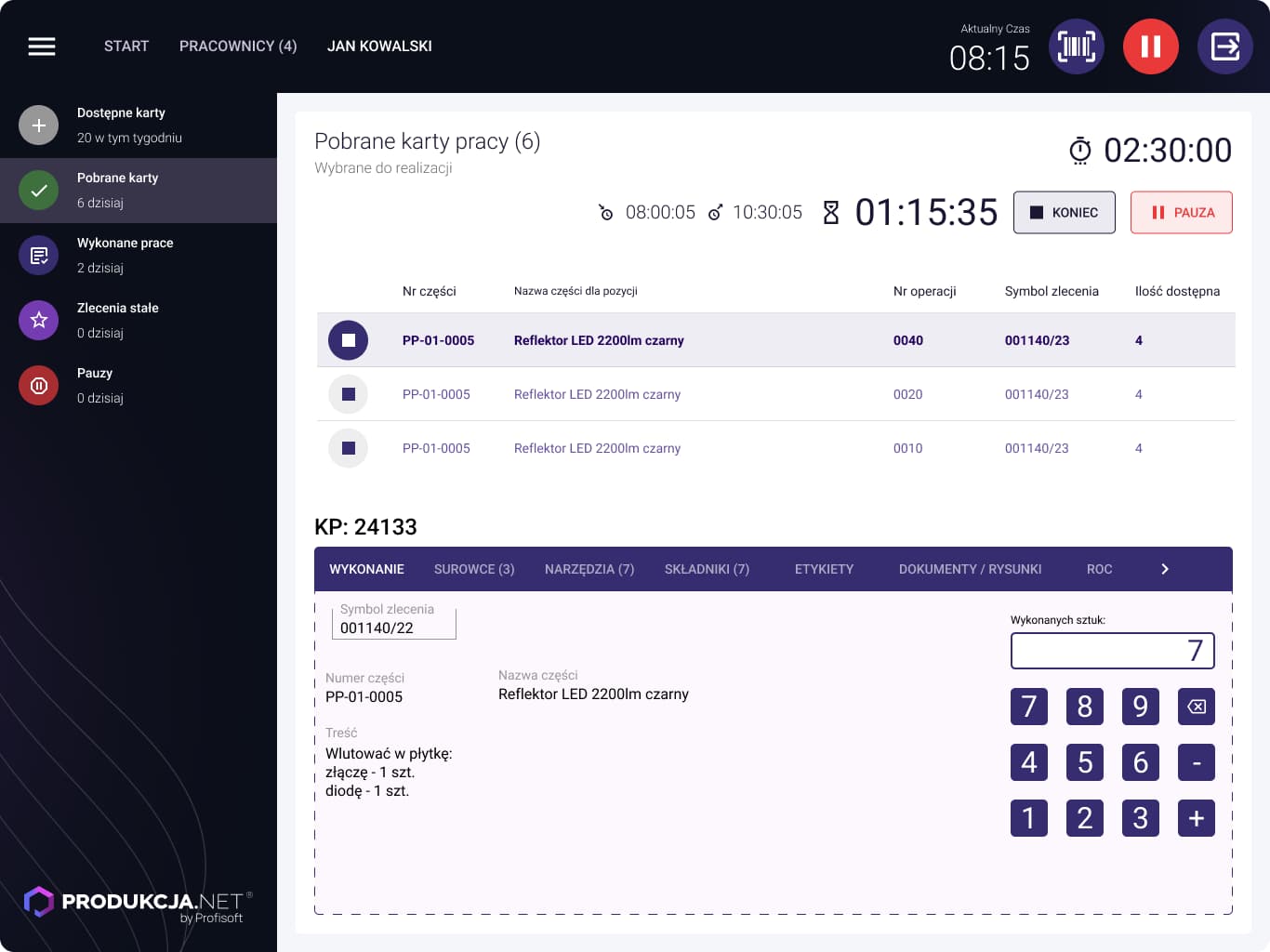

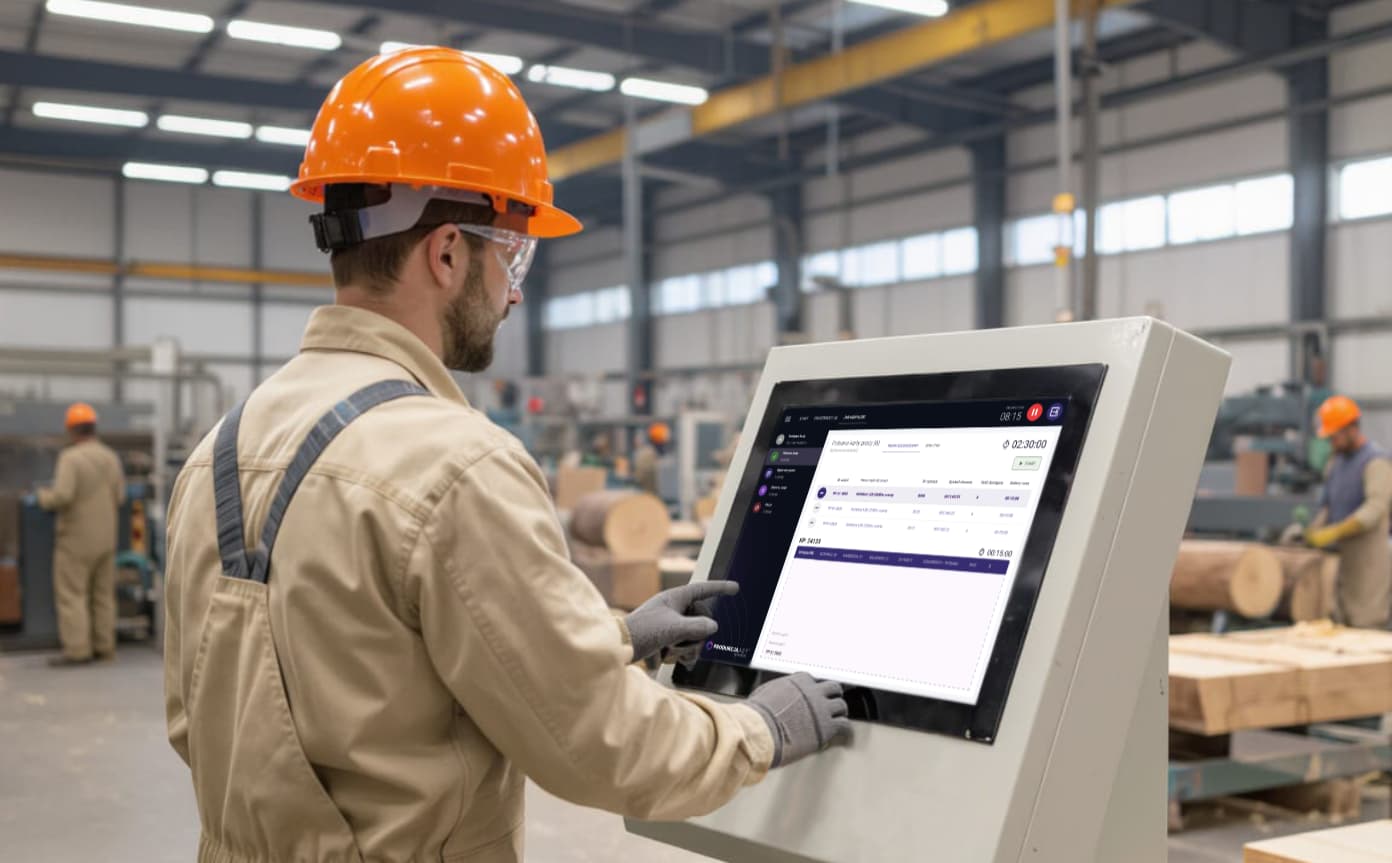

Dzięki integracji z modułem MES (Kiosk Warsztatowy), Produkcja.NET dostarcza bieżące informacje bezpośrednio z hali produkcyjnej. Umożliwia to stałą kontrolę nad postępami prac, szczegółową ewidencję operacji oraz precyzyjne rozliczanie kosztów produkcji w czasie rzeczywistym.

System charakteryzuje się dużą elastycznością, co pozwala na jego głęboką adaptację do specyficznych potrzeb firm z różnych branż, o różnym stopniu złożoności procesów produkcyjnych. Ponadto, oferuje możliwości integracji z systemem zewnętrznymi (np. CAD/PDM), co zwiększa jego funkcjonalność i ułatwia wymianę danych.

Produkacja.NET, opracowana przez Profisoft, to kluczowe narzędzie dla przedsiębiorstw produkcyjnych stawiających na rozwój, efektywność i przewagę konkurencyjną.

System wspiera zarówno produkcję seryjną, jak i jednostkową, zapewniając pełną kontrolę nad procesami – od planowania i przygotowania zleceń, po realizację, raportowanie i kontrolę jakości. Dzięki swojej kompleksowości i skalowalności sprawdza się w MŚP i dużych zakładach produkcyjnych, oferując elastyczność dopasowaną do specyfiki branży.

Produkcja.NET pozwala szybko i elastycznie definiować technologie produkcyjne na podstawie danych i parametrów. Dokumentacja prezentowana jest w przejrzystym drzewie, a wbudowane algorytmy automatycznie generują technologie dla dowolnej konfiguracji produktu. Możliwa jest także modyfikacja procesów podczas tworzenia prototypów – bez naruszania dokumentacji bazowej.

System wspiera planowanie krótko- i długoterminowe, precyzyjnie określając zapotrzebowanie materiałowe. Gotowe do uruchomienia zlecenia produkcyjne powstają automatycznie w oparciu o dokumenty handlowe, co znacząco skraca czas przygotowania. Funkcjonalność Wyrobów Podobnych przyspiesza tworzenie nowych zleceń, a zlecenia komasacyjne optymalizują pracę wielu procesów jednocześnie.

Dzięki modułowi Kiosk Warsztatowy (MES) system rejestruje w czasie rzeczywistym pracę na hali. Ułatwia to kontrolę procesu, rejestrację braków i wieloetapową kontrolę jakości. Zarządzanie numerami seryjnymi zwiększa przejrzystość produkcji i usprawnia obsługę serwisową.

Produkcja.NET porządkuje dane i procesy dzięki słownikom technologicznym, obsłudze danych pracowników oraz kalendarzom firmowym – od ogólnych i wydziałowych po stanowiska produkcyjne. To gwarancja spójności i lepszego zarządzania na każdym etapie.

Różne ścieżki wdrożenia – dopasowane do Twojej firmy

Produkcja.NET to inwestycja, która zwraca się szybko – obniżając koszty, zwiększając efektywność i pozwalając firmom skupić się na tym, co najważniejsze: rozwoju i przewadze rynkowej.

Magam sp. z o.o. – od tradycji włókienniczych do nowoczesnej produkcji dzięki Produkcja.NET

Magam, lider w produkcji wszywek tkanych i taśm firanowych, stanął przed wyzwaniem uporządkowania rozproszonych procesów – od obsługi klienta, przez planowanie produkcji, aż po gospodarkę magazynową. Brak centralnego źródła informacji, ręczne planowanie i ograniczona kontrola nad zapasami generowały opóźnienia, straty materiałowe i wysokie koszty.

Decyzja o wdrożeniu Produkcja.NET całkowicie odmieniła sposób zarządzania firmą. System ERP stał się centralnym źródłem wiedzy, a Produkcja.NET zapewniła inteligentne planowanie i monitorowanie produkcji w czasie rzeczywistym. Zamiast polegać wyłącznie na doświadczeniu pracowników i dokumentacji papierowej, Magam zyskał spójny system, który automatycznie optymalizuje procesy na każdym etapie – od zapytania ofertowego po wysyłkę gotowego produktu.

Najważniejsze korzyści dla Magam:

Efekt? Zamiast walczyć z rozproszonymi danymi i ryzykiem błędów, Magam dziś pracuje na zintegrowanym systemie, który wspiera dynamiczny rozwój firmy. Wdrożone narzędzia pozwoliły nie tylko zwiększyć wydajność i obniżyć koszty, ale też wzmocnić przewagę konkurencyjną na rynku krajowym i zagranicznym.

Pobierz szczegółowe case study wdrożenia w formie PDF.

Za Produkcja.NET stoi ponad 35 lat doświadczenia Profisoft potwierdzone w formie niemal 1600 skutecznie zrealizowanych wdrożeń IT. Klienci mogą liczyć na kompleksowe wsparcie – od analizy przedwdrożeniowej procesów i konfiguracji wdrażanego systemu, przez szkolenia pracowników, aż po bieżącą opiekę konsultantów i nowe, tworzone indywidualnie rozwiązania wynikające z ciągle rosnących potrzeb naszych klientów.

„Istotne zmiany nastąpiły przy kalkulacji i rozliczaniu zleceń produkcyjnych. Ścisłe powiązanie systemów (ERP + Produkcja.NET) pozwala szczegółowo kontrolować koszty poszczególnych zleceń. Bilans zaopatrzenia powstaje w ścisłym związku z planem produkcji, a te z zamówieniami. Całość wdrożenia prowadzonego przez firmę PROFISOFT, przebiegła zgodnie z założonym harmonogramem i przyniosła natychmiastowe efekty.”

– Henryk Janikowski GJH Koło sp.k.

„Z zespołem konsultantów Profisoft mieliśmy bardzo dobry kontakt, dzięki czemu, w krótkim czasie, na dzień dzisiejszy osiągnęliśmy w systemie to co zakładaliśmy na początku wdrożenia. Do najważniejszych korzyści, jakie osiągnęliśmy poprzez wprowadzenie nowego systemu, zaliczyć można: rzeczywiste zarządzanie produkcją, automatyczne generowanie zamówień, poprawę w zakresie jakości obsługi klientów, nieograniczone możliwości raportowania.”

– Marcin Wyspiański, Mobilus Motor sp. z o.o.

„Z perspektywy czasu muszę stwierdzić, że [wdrożony system] zmienił bardzo dużo. Wiele niedoskonałości w organizacji pracy zostało uporządkowanych w sposób wymuszony. Musieliśmy dostosować pewne elementy swojej pracy do specyfiki systemu, aby w pełni skorzystać z jego możliwości. I muszę stwierdzić, stało się to z bardzo dużą korzyścią dla firmy i naszych stałych i potencjalnych klientów. Doprowadziliśmy do sytuacji, że praca naszych pracowników stała się dużo bardziej efektywna.”

– Anna Bogdańska, Radiotechnika Marketing sp. z o.o.

System pozwala ekspertom nagrywać gesty, głos i kontekst pracy w czasie rzeczywistym.

Korzyści: ekspert naturalnie wykonuje i komentuje swoją pracę nie martwiąc się o sposób nagrywania.

Nagrania są przetwarzane w sekwencje z opisami, a cień rąk eksperta są zachowane.

Korzyści: robienie instrukcje nigdy nie było tak proste i naturalne. Nie wymaga specjalnych umiejętności przetwarzania wideo.

Użytkownik wykonuje zadania samodzielnie w środowisku pracy, podążając za interaktywnym „cieniem” eksperta i podanych wskazówek.

Korzyści: instrukcje nakładane są bezpośrednio na obiekcie pracy, śledzenie cienia zwiększa intuicyjność nauki i zaangażowanie z efektem grywalizacji.

Uczeń staje się ekspertem i może sam Siebie rejestrować, aby zastąpić oryginalny krok instruktarzowy.

Korzyści: dobre praktyki żyją ostatnia wersja instrukcji jest szybko skalowana.

Aikando tworzy zupełnie nowy sposób przechowywania, przekazywania i ciągłego ulepszenia dobrych praktyk gdziekolwiek się znajdują.

Zamiast tradycyjnych instrukcji, Aikando umożliwia ekspertowi zarejestrowanie swojego sposobu pracy w rzeczywistym środowisku. System rozpoznaje ruchy rąk i położenie elementów dzięki wbudowanemu śledzeniu przestrzennemu w goglach MR (np. Meta Quest 3).

Na podstawie nagrania powstaje interaktywna sekwencja treningowa, w której każdy etap pracy jest przedstawiony w formie krótkiej sceny. Użytkownik widzi półprzezroczysty cień eksperta, który prowadzi go krok po kroku, a jednocześnie otrzymuje kontekstowe wskazówki tekstowe lub głosowe bezpośrednio na miejscu pracy.

To rozwiązanie sprawia, że szkolenia mogą być tworzone i udoskonalane przez samych pracowników, bez potrzeby programowania czy montażu wideo.

Aikando redukuje koszt wytwarzania materiałów szkoleniowych, przyspiesza czas wdrożenia nowych pracowników, zwiększa retencję wiedzy, oraz standaryzuje jakość przekazywanej wiedzy.

Dzięki rzeczywistości mieszanej (MR), system łączy świat fizyczny z cyfrowym, oferując realistyczne doświadczenie bez ryzyka popełnienia kosztownych błędów.

Zastosowania obejmują m.in.:

Firma-X prowadzi duży zakład naprawy urządzeń elektronicznych który zatrudnia kilkuset osób. Prawie połowa pracowników to osoby z zagranicy, a rotacja sięga 8%. W międzyczasie mają do przerobienia kilka tysięcy różnych modeli produktów (SKU) a ich wolumen jest nieprzewidywalny (działalność High Mix Low Volume).

Problem

Dedykowane centrum szkoleniowe skupia się na głównych procesach, ale nie ma możliwości objęcia wszystkich działań. W efekcie część produktów nie mają materiałów szkoleniowych i ich naprawa zależy od poziomu wiedzy pracownika. Ponadto metody nie pracy nie są spójne co sprawi dodatkowe ryzyko jakościowe.

Podejście CAPTiX

Dzięki Aikando – platformę do zarządzania know-how:

Rezultaty

Firma-X zyska asynchroniczny model szkoleń, który pozwala szybko uruchamiać nowe procesy i podnosić jakość mniejszych działań, bez konieczności rozbudowy tradycyjnego centrum treningowego.

Wnioski dla Ciebie

Jeśli dziś tracisz możliwości biznesowe przez ograniczoną zdolność szkoleniową, Aikando pozwoli Ci łatwo tworzyć, udostępniać i skalować praktyczne treningi. Dzięki temu możesz bezpiecznie podejmować nowe kontrakty i rozwijać firmę.

Firma-X prowadzi procesy naprawy urządzeń w różnych lokalizacjach w całej Polsce

Problem

Po zmianach organizacyjnych pojawił się typowy problemy:

➢ Eksperci zostali fizycznie odseparowani od operatorów,

➢ wiedza praktyczna zaczęła się rozpraszać i zanikać,

➢ szkolenia i nadzór wymagały kosztownych podróży i ciągłego wsparcia zdalnego.

Podejście CAPTiX

Dzięki Aikando – platformę do zarządzania know-how:

Rezultaty

Firma-X zyska możliwość łatwego transferu wiedzy, wyższą retencję kompetencji i spójną jakość napraw we wszystkich lokalizacjach.

Wnioski dla Ciebie

Jeśli obawiasz się utraty wiedzy wraz z rotacją pracowników lub rozproszeniem lokalizacji, Aikando pozwala ją zachować, udostępniać i skalować.

Zespół CAPTiX współpracuje bezpośrednio z użytkownikami, by dopasować system do ich specyficznych procesów, zapewniając maksymalny zwrot z inwestycji.

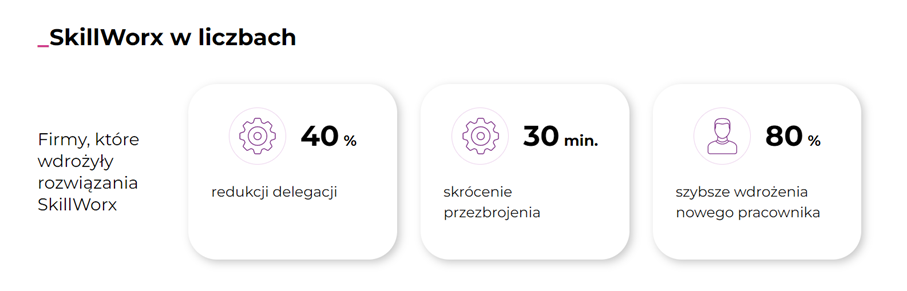

SkillWorx jest odpowiedzią na potrzeby Przemysłu 4.O.

SkillWorx to narzędzie dla:

Umożliwia zdalne prowadzenie szkoleń lub asystowanie podczas wykonywanych prac; pełni także rolę bazy wiedzy dostępnej za pomocą komend głosowych, bez używania rąk czyli w czasie wykonywania jakiejś czynności np. wyświetlanie instrukcji postępowania podczas naprawy danej maszyny. SkillWorx nadaje się do prac w terenie, dając możliwość połączenia się z ekspertem oddalonym o setki lub tysiące kilometrów.

Dzięki bezpośredniemu połączeniu z platformą PTC ThingWorx Operator Advisor i zastosowaniu autorskiego rozwiązania opartego na inteligencji przestrzennej, urządzenie podczas pracy rozpoznaje lokalizację pracownika oraz wie jakie zadania ma on w danym miejscu zrealizować. Dostarcza bezbłędnie dopasowane sekwencje kroków i zestawy informacji technicznych, sterowane głosowo, dzięki czemu użytkownik może w niezakłócony sposób pracować i skupiać się na wykonywanym zadaniu. Wszystko to wpływa na znaczne zmniejszenie ryzyka popełnienia błędu, nawet przez pracownika, który dopiero się uczy.

Funkcja „Assisted Worker” pozwala natomiast skontaktować się z ekspertami oddalonymi nawet o setki i tysiące kilometrów, dzięki czemu know-how najbardziej doświadczonych pracowników można wykorzystywać właściwie bez żadnych ograniczeń przestrzennych, w szczególności w warunkach pandemii, dystansu społecznego i restrykcji w podróżowaniu. Mając do dyspozycji wsparcie zdalnego eksperta, każdy pracownik jest w stanie, w czasie rzeczywistym, pod pełnym nadzorem, realizować nawet bardzo skomplikowane zadania. To ogromna oszczędność nie tylko zasobów (delegacje, organizacja, relokacja), ale też czasu i nakładów niezbędnych do pełnego przeszkolenia większej liczby pracowników.

Dlaczego warto?

Skillworx jest rzeczywistą reprezentacją koncepcji Smart Connected Operations i Smart Connected Workers, wpisanych w ideę przemysłu 4.0. To unikalne połączenie technologii kognitywnych, AR i chmury obliczeniowej, która wyznacza nowe standardy funkcjonowania przedsiębiorstw przemysłowych, dbając o ich najcenniejsze zasoby, czyli pracowników pierwszej linii. Wpływa na wydajność i jakość wykonywanej pracy, jednocześnie zapewniając bezpieczeństwo i generując znaczne korzyści finansowe. Dodatkowo znacząco uatrakcyjnia procesy wdrożeniowe i szkoleniowe, dzięki czemu wspiera rozwój pracowników i wpływa na przewagę konkurencyjną firmy, zarówno w aspekcie biznesowym, jak i pod kątem marki pracodawcy.

_ Zakres zastosowań w Polsce i w świecie

SkillWorx znajduje zastosowanie w każdej firmie produkcyjnej na świecie.

Próba ewaluacji rozwiązania z zastosowaniem kryteriów biznesowych: potencjalne i stwierdzone korzyści, jakie przynosi użytkownikowi jego stosowanie.

Korzyści dla klienta:

Rozwiązanie z sukcesem sprawdza się w warunkach krajowych i międzynarodowych, co pozwoliło naszym klientom na znaczne usprawnienie ich procesów produkcyjnych i komunikacji.

Przykład wdrożenia https://ttpsc.com/pl/success-stories/zdalna-obsluga-posprzedazowa-autobusow-solaris-dzieki-rozszerzonej-rzeczywistosci-ar/

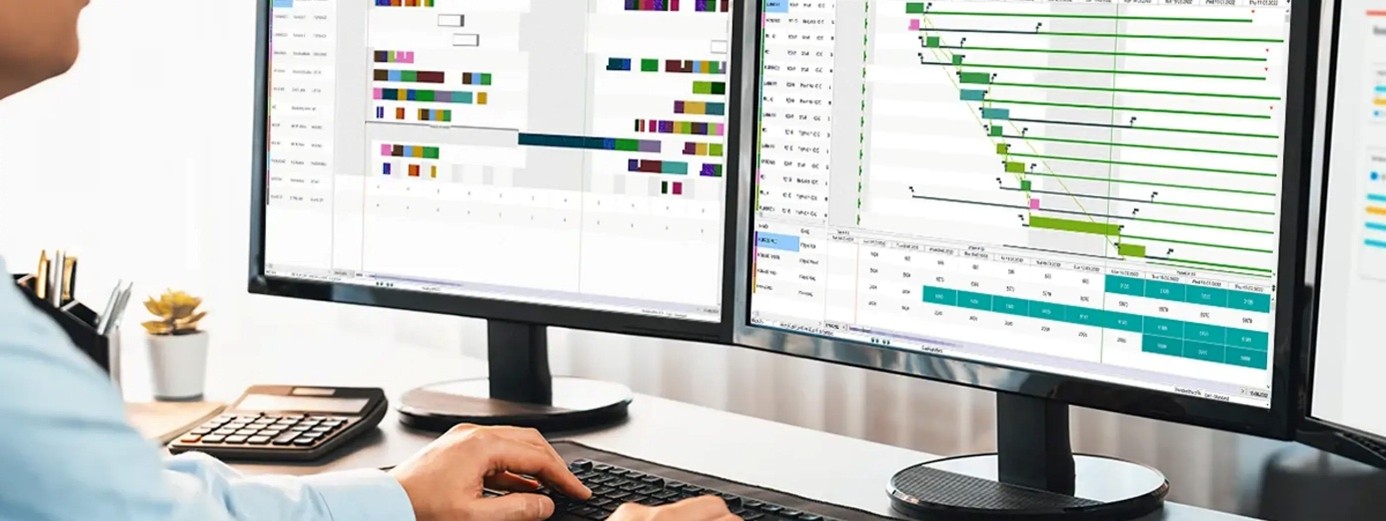

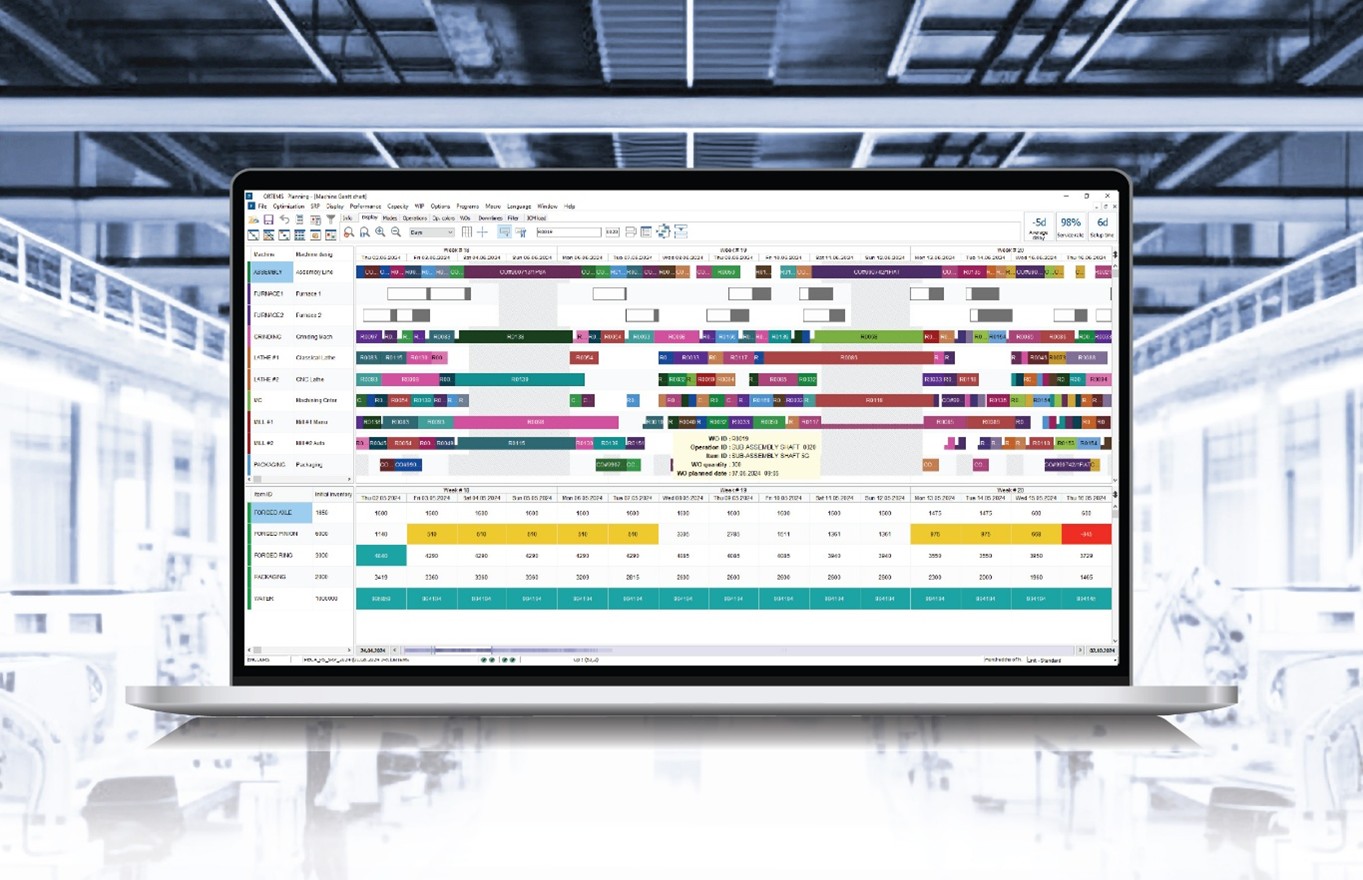

DELMIA Ortems to zaawansowane rozwiązanie klasy APS do elastycznego planowania, harmonogramowania i zarządzania produkcją. System rozszerza tradycyjne rozwiązania, umożliwiając optymalizację produkcji w oparciu o rzeczywistą, skończoną pojemność zasobów oraz pełną synchronizację przepływów produkcyjnych. Dzięki temu firmy produkcyjne mogą:

Czym jest DELMIA Ortems?

DELMIA Ortems to elastyczne i wysoce responsywne narzędzie wspierające planistów produkcji w codziennych wyzwaniach operacyjnych. System pomaga zrównoważyć popyt i podaż, zapewniając pełną widoczność procesu produkcji oraz możliwość dynamicznego przeplanowywania.

Kluczowe możliwości:

Efekt? Większa elastyczność, krótsze cykle produkcyjne i lepsza terminowość realizacji zamówień

Dlaczego DELMIA Ortems? – Najważniejsze korzyści

Skrócenie czasów realizacji

Usprawnione planowanie i harmonogramowanie pozwala szybciej realizować zamówienia i reagować na zmiany rynkowe.

Jedna, scentralizowana platforma

Pełna widoczność procesu produkcyjnego w jednym środowisku:

Automatyzacja planowania ogranicza ryzyko błędów i odciąża planistów w codziennej pracy.

Plany uwzględniające zdolności produkcyjne, dostępność zasobów i prognozy popytu.

Realistyczne plany produkcji w oparciu o faktyczne ograniczenia maszyn i personelu.

Bieżący podgląd realizacji zleceń i szybkie dostosowywanie planów.

Symulowanie alternatywnych wariantów produkcji i ich wpływu na harmonogram.

Płynny przepływ danych pomiędzy obszarami organizacji.

Wybór najbardziej efektywnych i ekonomicznych harmonogramów produkcji.

Materiały wideo

Case Study dotyczące projektu

https://www.youtube.com/watch?v=lhKwNSs0U7o

APS Maintenance zapewnia kompleksowe wsparcie dla rozwiązań opartych na DELMIA Ortems. Działamy jako wsparcie na drugiej linii (2nd line suport), przejmując trudniejsze zagadnienia wymagające analizy technicznej i funkcjonalnej. Dzięki temu system APS działa stabilnie, a planowanie produkcji pozostaje przewidywalne i bezpieczne.

W ramach utrzymania systemu oferujemy:

Nasze działania mają na celu, aby zespoły klientów mogły w pełni wykorzystać możliwości systemu DELMIA Ortems oraz rozwijać kompetencje wewnątrz organizacji. W praktyce oznacza to:

Stawiamy na bliską współpracę z klientem i realną opiekę nad systemem. W ramach naszych działań zapewniamy:

Nie ograniczamy się wyłącznie do bieżącej obsługi. Wspieramy rozwój systemu, dopasowując go aktualnych potrzeb biznesowych:

Dzięki powyższym działaniom i partnerskiej postawie jesteśmy w stanie maksymalizować wartość systemu DELMIA Ortems APS w dłuższej perspektywie.

Rzeczywiste przykłady wdrożeń DELMIA Ortems

https://www.andea.com/pl/materialy/case-study/